- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

إدارة جودة مواد القطب الموجب لبطاريات الليثيوم

إدارة جودة مواد القطب الموجب لبطاريات الليثيوم

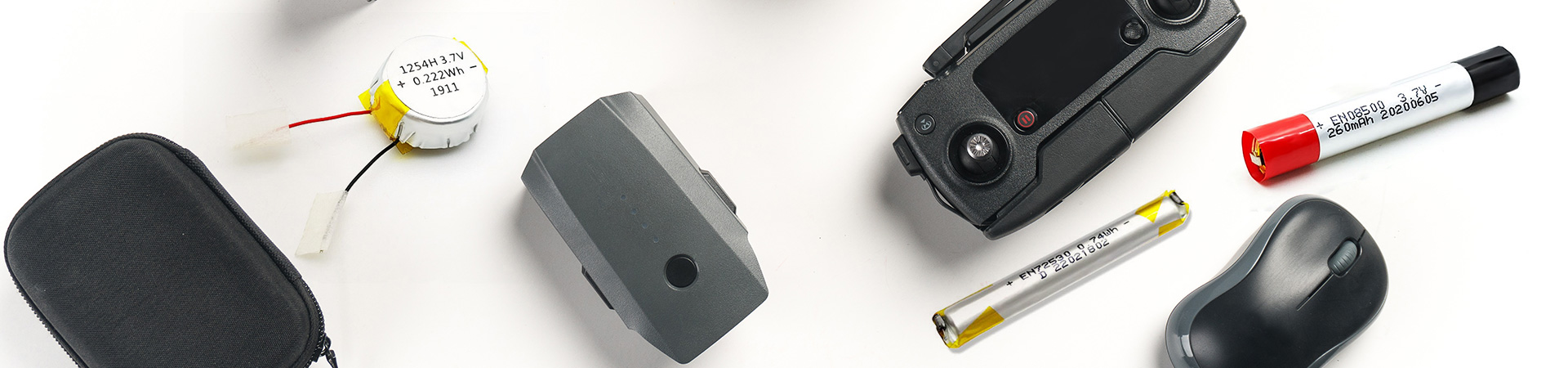

يرتبط أداء بطاريات الليثيوم أيون ارتباطًا وثيقًا بجودة مواد القطب الموجب.

تقدم هذه المقالة العديد من أشكال فشل مواد القطب الموجب التي لها تأثير كبير على أداء بطاريات الليثيوم أيون، مثل الخلط مع الأجسام المعدنية الغريبة، والرطوبة الزائدة، وضعف تناسق الدفعة. ويوضح الضرر الخطير الذي تسببه أشكال الفشل هذه لأداء البطارية، ويشرح كيفية تجنب هذه الأعطال من منظور إدارة الجودة، مما يوفر ضمانات قوية لمزيد من منع مشاكل الجودة وتحسين جودة بطاريات الليثيوم أيون.

كما نعلم جميعًا، تعد مادة الكاثود إحدى المواد الأساسية الرئيسية لبطاريات الليثيوم أيون، ويؤثر أدائها بشكل مباشر على مؤشرات أداء بطاريات الليثيوم أيون. في الوقت الحاضر، تشمل مواد الكاثود المسوقة لبطاريات الليثيوم أيون كوبالات الليثيوم، ومنجنات الليثيوم، وفوسفات حديد الليثيوم، والمواد الثلاثية وغيرها من المنتجات.

بالمقارنة مع المواد الخام الأخرى لبطاريات الليثيوم أيون، فإن مجموعة متنوعة من مواد القطب الموجب أكثر تنوعًا، وعملية الإنتاج أيضًا أكثر تعقيدًا، وخطر فشل الجودة أكبر، وبالتالي يتطلب متطلبات إدارة جودة أعلى. تتناول هذه المقالة أشكال الفشل الشائعة والتدابير الوقائية المقابلة لمواد القطب الموجب لبطاريات الليثيوم أيون من وجهة نظر مستخدمي المواد.

1. الأجسام المعدنية الغريبة الممزوجة بمادة القطب الموجب

عندما يكون هناك الحديد (Fe)، والنحاس (Cu)، والكروم (Cr)، والنيكل (Ni)، والزنك (Zn)، والفضة (Ag) وغيرها من الشوائب المعدنية في مادة الكاثود، عندما يكون الجهد في مرحلة تكوين الكاثود عندما تصل البطارية إلى إمكانات الأكسدة والاختزال لهذه العناصر المعدنية، ستتأكسد هذه المعادن أولاً في القطب الموجب ثم يتم تقليلها إلى القطب السالب. عندما تتراكم العناصر المعدنية عند القطب السالب إلى حد ما، فإن الحواف والزوايا الصلبة للمعدن المترسب سوف تخترق الحجاب الحاجز، مما يسبب التفريغ الذاتي للبطارية.

يمكن أن يكون للتفريغ الذاتي تأثير مميت على بطاريات الليثيوم أيون، لذلك من المهم بشكل خاص منع دخول أجسام معدنية غريبة من المصدر.

هناك العديد من عمليات الإنتاج لمواد القطب الموجب، وهناك خطر إدخال أجسام معدنية غريبة في كل خطوة من عملية التصنيع. وهذا يضع متطلبات أعلى لمستوى أتمتة المعدات ومستوى إدارة الجودة في الموقع لموردي المواد. ومع ذلك، غالبًا ما يكون لدى موردي المواد مستويات أقل من أتمتة المعدات بسبب قيود التكلفة، مما يؤدي إلى المزيد من نقاط التوقف في عمليات الإنتاج والتصنيع، وزيادة في المخاطر التي لا يمكن السيطرة عليها.

لذلك، من أجل ضمان أداء مستقر للبطارية ومنع التفريغ الذاتي، يجب على الشركات المصنعة للبطاريات الترويج لموردي المواد لمنع إدخال أجسام معدنية غريبة من خمسة جوانب: الإنسان، والآلة، والمواد، والطريقة، والبيئة.

بدءًا من مراقبة الموظفين، يجب منع الموظفين من حمل أجسام معدنية غريبة إلى ورشة العمل، وارتداء المجوهرات، وارتداء ملابس العمل والأحذية والقفازات عند دخول ورشة العمل لتجنب ملامسة الأجسام المعدنية الغريبة قبل ملامسة المسحوق. لإنشاء آلية للإشراف والتفتيش، وتنمية الوعي بالجودة لدى الموظفين، وجعلهم يمتثلون بوعي لبيئة ورشة العمل ويحافظون عليها.

معدات الإنتاج هي الرابط الرئيسي لإدخال الأجسام الغريبة، مثل الصدأ وتآكل المواد المتأصلة في مكونات المعدات والأدوات التي تتلامس مع المواد؛ مكونات المعدات والأدوات التي لا تتلامس بشكل مباشر مع المادة، ويلتصق الغبار ويطفو على المادة بسبب تدفق الهواء في الورشة. وفقًا لدرجة التأثير، يمكن اعتماد طرق معالجة مختلفة، مثل الطلاء، والاستبدال بطبقات المواد غير المعدنية (البلاستيك، والسيراميك)، وتغليف المكونات المعدنية العارية. يجب على المديرين أيضًا وضع القواعد واللوائح المقابلة لتحديد كيفية إدارة الأجسام المعدنية الغريبة بوضوح، وإنشاء قائمة مرجعية، ومطالبة الموظفين بإجراء عمليات تفتيش منتظمة لمنع المشكلات المحتملة.

المواد الخام هي المصدر المباشر للأجسام المعدنية الغريبة في مواد القطب الموجب. يجب أن تحتوي المواد الخام المشتراة على لوائح بشأن محتوى الأجسام المعدنية الغريبة. بعد دخول المصنع، يجب إجراء فحص صارم للتأكد من أن محتواها ضمن النطاق المحدد. إذا تجاوز محتوى الشوائب المعدنية في المواد الخام المعيار، فمن الصعب إزالتها في العمليات اللاحقة.

من أجل إزالة الأجسام المعدنية الغريبة، أصبحت إزالة الحديد الكهرومغناطيسي عملية ضرورية في إنتاج مواد القطب الموجب. تستخدم آلات إزالة الحديد الكهرومغناطيسي على نطاق واسع، ولكن هذه المعدات لا تعمل على المواد المعدنية غير المغناطيسية مثل النحاس والزنك. لذلك، يجب أن تتجنب ورشة العمل استخدام مكونات النحاس والزنك. إذا لزم الأمر، يوصى أيضًا بتجنب الاتصال المباشر بالبودرة أو التعرض للهواء. بالإضافة إلى ذلك، فإن موضع التثبيت وعدد التركيبات وإعدادات المعلمات لمزيل الحديد الكهرومغناطيسي لها أيضًا تأثير معين على تأثير إزالة الحديد.

من أجل ضمان بيئة الورشة وتحقيق الضغط الإيجابي في الورشة، من الضروري أيضًا إنشاء أبواب مزدوجة وأبواب دش الهواء لمنع دخول الغبار الخارجي إلى الورشة والمواد الملوثة. في الوقت نفسه، يجب أن تتجنب معدات الورش والهياكل الفولاذية الصدأ، ويجب أيضًا طلاء الأرض وإزالة مغناطيسيتها بانتظام.

2. محتوى الرطوبة في مادة القطب الموجب يتجاوز المعيار

مواد القطب الموجب هي في الغالب جزيئات ميكرون أو نانوية، والتي يسهل امتصاص الرطوبة من الهواء، وخاصة المواد الثلاثية ذات المحتوى العالي من النيكل. عند تحضير معجون القطب الموجب، إذا كانت مادة القطب الموجب تحتوي على نسبة عالية من الماء، فسيتم تقليل قابلية ذوبان PVDF بعد أن يمتص NMP الماء أثناء عملية خلط الملاط، مما يؤدي إلى تحول هلام المعجون إلى هلام، مما يؤثر على أداء المعالجة. بعد صنع البطارية، ستتأثر قدرتها ومقاومتها الداخلية ودورانها وتكبيرها، لذا يجب أن يكون محتوى الرطوبة في مادة القطب الموجب، مثل الأجسام المعدنية الغريبة، مشروع تحكم رئيسي.

كلما ارتفع مستوى التشغيل الآلي لمعدات خط الإنتاج، كلما قصر وقت تعرض المسحوق في الهواء، وقل الماء الذي يتم إدخاله. إن تشجيع موردي المواد لتحسين أتمتة المعدات، مثل تحقيق النقل الكامل لخطوط الأنابيب، ومراقبة نقاط الندى لخطوط الأنابيب، وتركيب أذرع آلية لتحقيق التحميل والتفريغ التلقائي، يساهم بشكل كبير في منع إدخال الرطوبة. ومع ذلك، فإن بعض موردي المواد مقيدون بتصميم المصنع أو ضغوط التكلفة، وعندما لا تكون أتمتة المعدات عالية وهناك العديد من نقاط التوقف في عملية التصنيع، فمن الضروري التحكم الصارم في وقت تعرض المسحوق. من الأفضل استخدام براميل مملوءة بالنيتروجين للمسحوق أثناء عملية النقل.

تعد درجة الحرارة والرطوبة في ورشة الإنتاج أيضًا مؤشر تحكم رئيسي، ومن الناحية النظرية، كلما انخفضت نقطة الندى، كلما كانت أكثر ملاءمة. يركز معظم موردي المواد على التحكم في الرطوبة بعد عملية التلبيد. ويعتقدون أن درجة حرارة التلبيد التي تبلغ حوالي 1000 درجة مئوية يمكن أن تزيل معظم الرطوبة الموجودة في المسحوق. طالما أن إدخال الرطوبة من عملية التلبيد إلى مرحلة التعبئة والتغليف يتم التحكم فيه بشكل صارم، فإنه يمكن التأكد بشكل أساسي من أن محتوى الرطوبة للمادة لا يتجاوز المعيار.

بالطبع، هذا لا يعني أنه ليست هناك حاجة للتحكم في الرطوبة قبل عملية التلبيد، لأنه إذا تم إدخال الكثير من الرطوبة في العملية السابقة، فسوف تتأثر كفاءة التلبيد والبنية الدقيقة للمادة. وبالإضافة إلى ذلك، فإن طريقة التغليف مهمة جدًا أيضًا. يستخدم معظم موردي المواد أكياس الألومنيوم البلاستيكية للتغليف بالتفريغ، والتي تبدو حاليًا الطريقة الأكثر اقتصادا وفعالية.

بالطبع، يمكن أيضًا أن تحتوي تصميمات المواد المختلفة على اختلافات كبيرة في امتصاص الماء، مثل الاختلافات في مواد الطلاء ومساحة السطح المحددة، والتي يمكن أن تؤثر على امتصاص الماء. على الرغم من أن بعض موردي المواد يمنعون دخول الرطوبة أثناء عملية التصنيع، إلا أن المواد نفسها تتميز بسهولة امتصاص الماء، مما يجعل من الصعب للغاية تجفيف الرطوبة بعد تحويلها إلى ألواح قطب كهربائي، مما يسبب مشاكل لمصنعي البطاريات. لذلك، عند تطوير مواد جديدة، ينبغي النظر في مسألة امتصاص الماء وتطوير مواد ذات عالمية أعلى، وهو أمر مفيد للغاية لكل من العرض والطلب.

3. سوء تناسق الدفعة من 3 مواد قطب كهربائي موجب

بالنسبة لمصنعي البطاريات، كلما كان الفرق أصغر وكان الاتساق أفضل بين دفعات مواد القطب الموجب، كلما كان أداء البطارية النهائية أكثر استقرارًا. كما نعلم جميعًا، فإن أحد العيوب الرئيسية لمواد كاثود فوسفات حديد الليثيوم هو ضعف ثبات الدفعة. في عملية فصل الألياف، تكون اللزوجة والمحتوى الصلب لكل دفعة من الملاط غير مستقرة بسبب تقلبات الدفعة الكبيرة، مما يسبب المتاعب للمستخدمين ويتطلب تعديلًا مستمرًا للعملية للتكيف.

يعد تحسين درجة التشغيل الآلي لمعدات الإنتاج هو الوسيلة الرئيسية لتحسين استقرار دفعة مواد فوسفات الحديد الليثيوم. ومع ذلك، في الوقت الحاضر، فإن درجة أتمتة المعدات لموردي مواد فوسفات الحديد الليثيوم المحليين منخفضة بشكل عام، والمستوى الفني وقدرة إدارة الجودة ليست عالية، والمواد المقدمة لديها مشاكل عدم استقرار دفعة بدرجات مختلفة. من وجهة نظر المستخدمين، إذا لم يكن من الممكن إزالة اختلافات الدفعة، نأمل أنه كلما زاد وزن الدفعة، كلما كان ذلك أفضل، بشرط أن تكون المواد في نفس الدفعة موحدة ومستقرة.

لذلك، من أجل تلبية هذا المطلب، غالبًا ما يضيف موردو مواد الليثيوم الحديد عملية خلط بعد تصنيع المنتج النهائي، والتي تتمثل في خلط عدة دفعات من المواد بالتساوي. كلما زاد حجم غلاية الخلط، زادت المواد التي تحتوي عليها، وكلما زادت كمية الدفعة المختلطة.

يمكن أن يؤثر حجم الجسيمات ومساحة السطح المحددة والرطوبة وقيمة الرقم الهيدروجيني والمؤشرات الأخرى لمواد الليثيوم الحديدية على لزوجة الملاط المنتج. ومع ذلك، غالبًا ما يتم التحكم في هذه المؤشرات بشكل صارم ضمن نطاق معين، وقد تظل هناك اختلافات كبيرة في اللزوجة بين دفعات الملاط. من أجل منع حدوث حالات شاذة أثناء استخدام الدُفعات، غالبًا ما يكون من الضروري محاكاة صيغة الإنتاج وإعداد بعض اختبارات لزوجة الملاط مسبقًا قبل وضعها قيد الاستخدام، ولا يمكن وضعها موضع الاستخدام إلا بعد استيفاء المتطلبات، ولكن إذا قامت الشركات المصنعة للبطاريات بإجراء الاختبار قبل كل إنتاج، سيؤدي ذلك إلى تقليل كفاءة الإنتاج بشكل كبير، لذلك سيرسلون هذا العمل إلى مورد المواد ويطلبون من مورد المواد إكمال الاختبار وتلبية المتطلبات قبل الشحن.

وبطبيعة الحال، مع تقدم التكنولوجيا وتحسين قدرات عملية موردي المواد، أصبح تشتت الخصائص الفيزيائية أصغر فأصغر، ويمكن حذف خطوة اختبار اللزوجة قبل الشحن. بالإضافة إلى التدابير المذكورة أعلاه لتحسين الاتساق، يجب علينا أيضًا استخدام أدوات الجودة لتقليل عدم استقرار الدفعة ومنع حدوث مشكلات الجودة. تبدأ بشكل رئيسي من الجوانب التالية.

(1) وضع إجراءات التشغيل.

يتم تصميم وتصنيع الجودة المتأصلة للمنتج. ولذلك، فإن كيفية عمل المشغلين لها أهمية خاصة للتحكم في جودة المنتج، وينبغي وضع معايير تشغيل مفصلة ومحددة.

(2) تحديد CTQ.

تحديد المؤشرات والعمليات الرئيسية التي تؤثر على جودة المنتج، ومراقبة مؤشرات التحكم الرئيسية هذه، وتطوير تدابير الاستجابة للطوارئ المقابلة. خط السكة الحديد لحمض الأرثوفوسفوريك هو الاتجاه السائد في التحضير الحالي لفوسفات الحديد الليثيوم. وتشمل عملياتها الخلط، وطحن الكرات، والتلبيد، والسحق، والتعبئة، وما إلى ذلك. يجب إدارة عملية طحن الكرات كعملية رئيسية، لأنه إذا لم يتم التحكم بشكل جيد في اتساق حجم الجسيمات الأولية بعد طحن الكرة، فإن اتساق الجسيمات سيتأثر حجم المنتج النهائي، مما سيؤثر على اتساق دفعة المواد.

(3) استخدام توافق آراء ساو باولو.

إجراء مراقبة SPC في الوقت الفعلي للمعلمات المميزة الرئيسية للعمليات الرئيسية، وتحليل النقاط غير الطبيعية، وتحديد أسباب عدم الاستقرار، واتخاذ تدابير تصحيحية ووقائية فعالة، وتجنب تدفق المنتجات المعيبة إلى العميل.

4. المواقف السلبية الأخرى

عند تصنيع الملاط، يتم خلط مادة القطب الموجب بالتساوي مع المذيبات والمواد اللاصقة والعوامل الموصلة بنسبة معينة في خزان الملاط، ثم يتم تفريغها عبر خط الأنابيب. يتم تركيب شاشة ترشيح عند المخرج لاعتراض الجزيئات الكبيرة والأجسام الغريبة في مادة القطب الموجب وضمان جودة الطلاء. إذا كانت مادة القطب الموجب تحتوي على جزيئات كبيرة، فسوف تتسبب في انسداد شاشة الفلتر. إذا كان تكوين الجزيئات الكبيرة لا يزال هو مادة القطب الموجب نفسها، فسوف يؤثر ذلك فقط على كفاءة الإنتاج ولن يؤثر على أداء البطارية، ويمكن تقليل هذه الخسائر. ولكن إذا كان تكوين هذه الجزيئات الكبيرة غير مؤكد وكانت أجسامًا معدنية غريبة أخرى، فسيتم التخلص من الملاط المصنوع بالفعل بالكامل، مما يؤدي إلى خسائر فادحة.

يجب أن يكون حدوث هذا الشذوذ بسبب مشكلات إدارة الجودة الداخلية داخل مورد المواد. يتم إنتاج معظم مواد الأقطاب الكهربائية الإيجابية من خلال عمليات الفحص، وتحديد ما إذا كانت الشاشة تالفة أم لا، وفحصها واستبدالها في الوقت المناسب. في حالة تلف الشاشة، لا توجد تدابير مضادة للتسرب، وما إذا كان تم اكتشاف جزيئات كبيرة أثناء فحص المصنع لا يزال بحاجة إلى التحسين.